¿Qué es un imán?

Un imán es un material que ejerce una fuerza evidente sobre él sin contacto físico con otros materiales. Esta fuerza se llama magnetismo. La fuerza magnética puede atraer o repeler. La mayoría de los materiales conocidos contienen cierta fuerza magnética, pero la fuerza magnética en estos materiales es muy pequeña. Para algunos materiales, la fuerza magnética es muy grande, por eso estos materiales se llaman imanes. La Tierra misma es también un enorme imán.

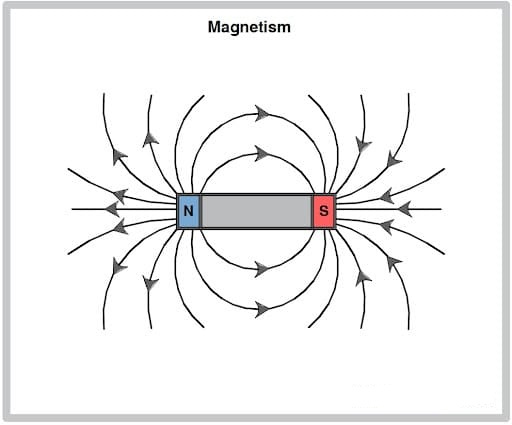

Hay dos puntos en todos los imanes donde la fuerza magnética es mayor. Se les conoce como los polos. En una barra magnética rectangular, los polos están directamente uno frente al otro. Se les llama Polo Norte o polo que busca el norte, y Polo Sur o que busca el sur.

Un imán se puede fabricar simplemente tomando un imán existente y frotando un trozo de metal con él. Esta pieza metálica que se utilice debe frotarse continuamente en una dirección. Esto hace que los electrones de esa pieza de metal comiencen a girar en la misma dirección. La corriente eléctrica también es capaz de crear imanes. Dado que la electricidad es un flujo de electrones, cuando los electrones móviles se mueven a lo largo de un cable, llevan consigo el mismo efecto que los electrones que giran alrededor del núcleo atómico. Esto se llama electroimán.

Debido a la disposición de sus electrones, los metales níquel, cobalto, hierro y acero son muy buenos imanes. Estos metales pueden seguir siendo imanes para siempre una vez que se convierten en imanes. Llevando así el nombre de imanes duros. Sin embargo, estos metales y otros pueden comportarse temporalmente como imanes si han estado expuestos o se acercan a un imán duro. Luego llevan el nombre de imanes blandos.

Cómo funciona el magnetismo

El magnetismo ocurre cuando pequeñas partículas llamadas electrones se mueven de alguna manera. Toda la materia está compuesta por unidades llamadas átomos, que a su vez están compuestas por electrones y otras partículas, que son neutrones y protones. Estos electrones tienden a girar alrededor del núcleo, que contiene las otras partículas mencionadas anteriormente. La pequeña fuerza magnética es causada por la rotación de estos electrones. En algunos casos, muchos electrones del objeto giran en una dirección. El resultado de todas estas pequeñas fuerzas magnéticas de los electrones es un gran imán.

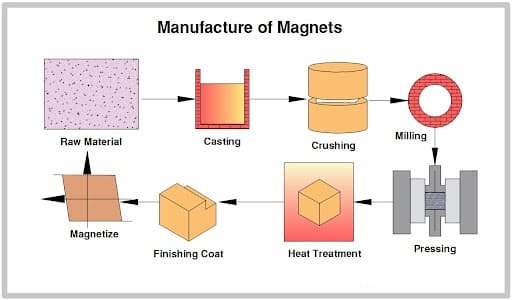

Preparar el polvo

Se calientan cantidades adecuadas de hierro, boro y neodimio para fundirlos al vacío o en un horno de fusión por inducción utilizando gas inerte. El uso del vacío es para evitar reacciones químicas entre los materiales fundidos y el aire. Cuando la aleación fundida se ha enfriado, se rompe y tritura formando pequeñas tiras de metal. Posteriormente, los trozos pequeños se pulverizan y trituran hasta obtener un polvo fino que oscila entre 3 y 7 micras de diámetro. El polvo recién formado es altamente reactivo y puede provocar ignición en el aire y debe mantenerse alejado de la exposición al oxígeno.

Compactación isostática

El proceso de compactación isostática también se llama prensado. El metal en polvo se toma y se coloca en un molde. Este molde también se llama troquel. Para que el material en polvo esté alineado con las partículas de polvo, se ejerce una fuerza magnética y, durante el período en que se aplica la fuerza magnética, se utilizan arietes hidráulicos para comprimirlo por completo hasta 0,125 pulgadas (0,32 cm) de su nivel planificado. espesor. Generalmente se utilizan altas presiones de 10.000 psi a 15.000 psi (70 MPa a 100 MPa). Otros diseños y formas se fabrican colocando las sustancias en un recipiente hermético al vacío antes de presionarlas para darles la forma deseada mediante presión de gas.

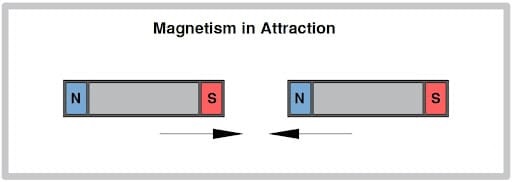

La mayoría de los materiales, como por ejemplo la madera, el agua y el aire, tienen propiedades magnéticas que son muy débiles. Los imanes atraen con mucha fuerza los objetos que contienen los primeros metales. También atraen o repelen otros imanes duros cuando se acercan. Este resultado se debe a que todo imán tiene dos polos opuestos. Los polos sur atraen a los polos norte de otros imanes, pero estos repelen a otros polos sur y viceversa.

Imanes de fabricación

El método más común utilizado en la fabricación de imanes se llama pulvimetalurgia. Dado que los imanes se componen de diferentes materiales, los procesos de fabricación también son diferentes y únicos. Por ejemplo, los electroimanes se fabrican utilizando técnicas de fundición de metales, mientras que los imanes permanentes flexibles se fabrican en procesos que implican extrusión de plástico en los que las materias primas se mezclan con calor antes de ser forzadas a través de una abertura en condiciones de presión extrema. A continuación se muestra el proceso de fabricación de imanes.

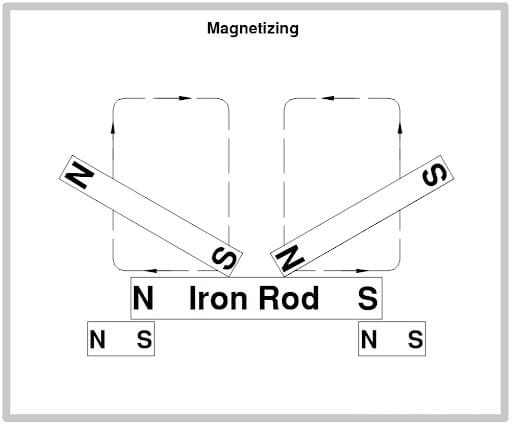

Todos los aspectos cruciales e importantes de la selección de imanes deben discutirse tanto con los equipos de ingeniería como con los de producción. El proceso de magnetización en los procesos de fabricación de imanes, hasta este punto, el material es una pieza de metal comprimido. Aunque se ejerció sobre una fuerza magnética durante el proceso de prensado isostático, la fuerza no produjo un efecto magnético en el material, solo alineó las partículas de polvo sueltas. La pieza se coloca entre los polos de un potente electroimán y luego se orienta en la dirección prevista para la magnetización. Una vez activado el electroimán, la fuerza magnética alinea los dominios magnéticos dentro del material, convirtiendo la pieza en un imán permanente muy fuerte.

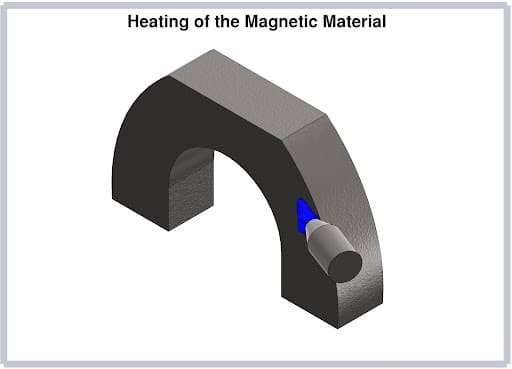

Calentamiento del Material

Después del proceso de compactación isostática, el trozo de metal en polvo se separa de la matriz y se coloca en un horno. La sinterización es el proceso o método de agregar calor a metales en polvo comprimidos para luego transformarlos en piezas de metal sólido fusionadas.

El proceso de sinterización consta principalmente de tres etapas. Durante la etapa inicial del proceso, el material comprimido se calienta a temperaturas muy bajas para eliminar toda la humedad o todas las sustancias contaminantes que puedan haber quedado atrapadas durante el proceso de compactación isostática. Durante la segunda etapa de sinterización, hay un aumento de temperatura hasta aproximadamente el 70-90% del punto de fusión de la aleación. Luego, la temperatura se mantiene allí durante un espacio de horas o días para que las pequeñas partículas coincidan, se unan y se fusionen. La etapa final de la sinterización es cuando el material se enfría muy lentamente en incrementos de temperatura controlados.

Recocido del material

Después del proceso de calentamiento viene el proceso de recocido. Esto es cuando el material sinterizado se somete a otro proceso de calentamiento y enfriamiento controlado paso a paso para descartar cualquiera o todas las tensiones residuales que quedan dentro del material y hacerlo más fuerte.

Acabado magnético

Los imanes sinterizados anteriores consisten en algún nivel o grado de mecanizado, que va desde molerlos de manera suave y paralela o formar piezas más pequeñas a partir de bloques de imanes. El material que forma el imán es muy duro y quebradizo (Rockwell C 57 a 61). Por lo tanto, este material necesita muelas de diamante para los procesos de corte, también se utilizan como muelas abrasivas para los procesos de rectificado. El proceso de rebanado se puede realizar con gran precisión y generalmente elimina la necesidad del proceso de trituración. Los procesos mencionados anteriormente deben realizarse con mucho cuidado para reducir el desconchado y el agrietamiento.

Hay casos en los que la estructura o forma final del imán es muy propicia para el procesamiento con una muela de diamante con forma, como las hogazas de pan. El resultado final en la forma final pasa por la muela y la muela proporciona dimensiones exactas y precisas. El producto recocido está tan cerca de la forma y dimensiones terminadas que se desea fabricar. Forma casi neta es el nombre que se le suele dar a esta condición. Un último y último proceso de mecanizado elimina el exceso de material y presenta una superficie muy lisa donde sea necesario. Finalmente, para sellar la superficie, al material se le aplica una capa protectora.

Proceso de magnetización

La magnetización sigue al proceso de acabado y, cuando finaliza el proceso de fabricación, es necesario cargar el imán para producir un campo magnético externo. Para lograr esto, se utiliza un solenoide. Un solenoide es un cilindro hueco en el que se pueden colocar diferentes tamaños y formas de imanes o, con accesorios, un solenoide está diseñado para impartir varios patrones o diseños magnéticos. Para evitar manipular y ensamblar estos potentes imanes en sus condiciones magnetizadas, se pueden magnetizar conjuntos grandes. . Se deben tener en cuenta los requisitos del campo de magnetización, que son muy importantes.

Hora de publicación: 05-jul-2022